Nos sous-couches en mousse PU sont distribuées principalement sous la marque Tredaire. Tredaire est une marque synonyme de confort luxueux sous les pieds. Le polyuréthane isole particulièrement bien et contribue à réduire les bruits, Il est aussi intrinsèquement confortable. Sa légèreté le rend facile à transporter et à installer.

Comment est-ce fabriqué ?

La mousse utilisée dans les sous-couches en PU provient soit de chutes, soit d’ébavurages d’autres processus ou de recyclage de produit tel que la mousse utilisée dans les produits d’ameublement. Quoi qu’il en soit, toute la mousse est recyclée d’une façon ou d’une autre. Elle est déchiquetée puis transformée en plus petits morceaux, comme des granulés. Elle est mélangée et revêtue d’un liant avant d’être moulée dans un gros ‘ bloc ’ d’une densité pré-définie. Le bloc est soumis à une vapeur sous haute pression pour vulcaniser le liant et coller les matières ensemble. Le bloc est ensuite séché pour en retirer l’humidité résiduelle puis il est pelé selon une épaisseur de produit prédéfinie.

Lors de l’étape de stratification, un dossier ainsi qu’un film de finition de natures variées, sont appliqués. La sous-couche est alors terminée, ébavurée, coupée et roulée puis finalement emballée dans un emballage personnalisé, en polythène.

Les sous-couches en caoutchouc spongieux sont disponibles sous nos deux marques : Tredaire (avec un accent sur le confort comme Colours Red) et Duralay (à tendance plus spécialisée comme Technics).

Celles-ci constituent la forme la plus traditionnelle de sous-couches et existent depuis les années 1950. Elles sont particulièrement confortables. Aucune autre sous-couche ne parvient à reproduire la même sensation sous le pied. Par ailleurs, elles minimisent exceptionnellement bien les bruits d’impacts et aériens entre des pièces. Elles sont incroyablement souples et couvrent plus d’applications que tout autre type de sous-couche.

Le processus de fabrication

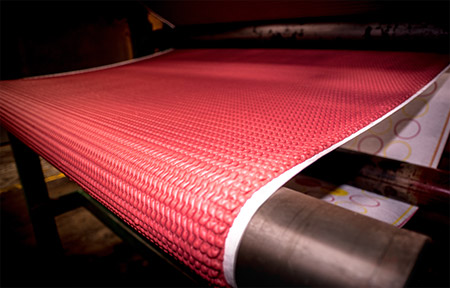

Le caoutchouc synthétique en styrène butadiène (SBR) est mélangé à des huiles, des agents d’expansion pour produire les caractéristiques de performance souhaitées. Cela est suivi d’un processus appelé ‘ calendarisation ’, au cours duquel le mélange est transformé en pâte lisse et homogène.

Une fois la pâte prête, elle est transformée en une large et fine feuille puis elle est déroulée sur une chaîne pour créer le profil désiré de sous-couche soit ‘ plate ’, soit ‘ gauffrée ’. La feuille est alors chauffée à une température pouvant atteindre 250˚c puis elle est soufflée, vulcanisée et refroidie. Enfin, elle est ébavurée, coupée, enroulée et emballée dans un emballage personnalisé, en polythène.

Extrêmement durables, les sous-couches en granulats de caoutchouc réduisent incroyablement bien les bruits d’impacts et aériens et se sont les seuls types de sous-couches qui peuvent récupérer à 100 % d’une charge. Par conséquent, cette sous-couche est le choix de prédilection pour toutes les zones étendues, à haut passage qui ont besoin d’un revêtement résistant.

Le caoutchouc provient de pneus de voiture usagés. Ainsi la matière brute de base est d’une source recyclée à 100 %. Chaque mètre carré de sous-couche en granulats de caoutchouc contient le caoutchouc d’au moins un pneu de voiture !

Les pneus de voiture usagés sont moulus et traités pour produire des petits granulés. Ils sont mélangés à de la mousse de latex puis le mélange est versé sur différents types de dossier. Ensuite le calibre ou l’épaisseur de la sous-couche est défini(e). La sous-couche passe après dans un grand four, chauffé jusqu’à 250˚c. Elle est vulcanisée puis refroidie. Enfin, elle est ébavurée, coupée, enroulée et emballée dans un emballage personnalisé, en polythène.

Le latex est un liquide comprimé de particules de caoutchouc, dispersées dans de l’eau. Il est naturellement antimicrobien et résistant aux acariens. Ce n’est pas une mousse plastique comme le polyuréthanne. C’est un produit plus dense, fait de caoutchouc.

Duralay Counterflame est fabriqué de cette manière et contient de l’ATH qui se décompose à la chaleur pour former de l’eau, procurant à la sous-couche une propriété autoextinguible. Cette sous-couche est certifiée ignifuge par l’IMO (Organisation maritime internationale – OMI).

Le processus

Le latex synthétique sous forme liquide est mécaniquement moussé pour créer des bulles. Le latex est ensuite déposé sur le dossier de la sous couche, ce qui garantit une forte adhésion puisque le contact se fait durant la phase humide. Le composite est alors cuit à haute température et l’excédent d’humidité est ainsi éliminé. Les fours de cuisson créent, simultanément, trois rouleaux qui sont ébavurés, coupés et enroulés.